سیستمهای تولید صنعتی در بخش نگهداری و تعمیرات بسته به گستردگی و تنوع تجهیزات و ماشینآلات صنعتی خود نیازمند برنامهریزی و پیادهسازی سیستمها و سامانههای کارکرد در سازمان خویش میباشد. نبود یک سیستم یکپارچه و گسستگی در فرآیند و زنجیره تأمین تا مصرف روانکار مستلزم قبول هزینههای هنگفت خرابی و اتلاف منابع میباشد.

سیستم جامع روانکاری، یک سیستم فراگیر با قابلیت کارکرد در حوزه تأمین تا مصرف روانکارهای صنعتی است که با پیریزی اهداف مختلفی از قبیل اصلاح ساختار، استانداردسازی سفارش، خرید، انبارش و بهینهسازی مصرف، بهدنبال تغییر فرهنگ در زنجیره تأمین تا مصرف بوده و متعاقب آن اصلاح این فرآیند در مسیر سرویس و نگهداری و تعمیرات بهینه تجهیزات از طریق پیادهسازی، آموزش، تأمین سختافزار و نرمافزار لازم به همین منظور میباشد . طرح تفکر سیستمی و فرآیندمحور ضمن تقسم وظایف و شرح کار واحدهای مختلف در زمینه تأمین تا مصرف روانکار توالی ارتباط منطقی مستقیم و غیرمستقیم را برای آنان ایجاد کرده بهطوریکه بخشهای مختلف بهعنوان ایستگاههای کاری در این مسیر با ارتباط صحیح از ابتدا تا به انتهای فرآیند نقش خود را بهطور مؤثر در جریان فرآیند ایفاد میکنند. انجام اختصاصی وظایف در چرخه تأمین تا مصرف روانکار بدون در نظر گرفتن این روابط موجب مشکلاتی از قبیل، عدم راندمان و کارایی، اتلاف منابع و صرف بسیاری هزینهها میگردد. بهعنوان یک نکته در آخر که باید به آن اشاره کرد، برای داشتن یک روانکار تازه و سالم، به یک سیستم و چرخه پویا در تأمین روانکار نیازمندیم.

اهداف یکپارچهسازی سیستم

هدف از یکپارچهسازی سیستم روانکاری، آشنایی کارکنان ذینفع در صنایع نفت با فرآیند و زنجیره تأمین تا مصرف نهایی

روانکار در ماشینآلات و تجهیزات صنعتی پالایشگاهی و پتروشیمی و شرح وظایف گروههای مربوطه، و مدیریت و اصلاح

الگوی مصرف میباشد.

اهداف نهایی:

1 -کنترل و اصلاح فرآیند خرید از طریق تعیین حدود دقیق نقطه سفارش

2-کنترل موجودی روانکار و تحویل روانکار با رعایت اصل(FI FO)

3- کاهش هزینههای انبار داری و کاهش حجم روغنهای از تاریخ انقضاء گذشته در انبار

4- رعایت اصول استاندارد نگهداری و انبارش روانکار با ایجاد فضا و رویه مناسب تهیه تا توزیع

5- ایجاد و افزایش قابلیت دسترسی ماشینآلات با تأمین روانکار دارای کیفیتهای استاندارد

6- ایجاد و اصلاح سیستم حمل و نقل سریع و ایمن روانکار تا نقطه مصرف

7- افزایش طول عمر استاندارد و سرویسدهی روانکار با ایجاد سیستمهای انبارش محلی با کیفیت افزایش بهرهوری منابع و مواد

8- کاهش خرابیها و ضایعات ناشی از مصرف و تعویض نادرست روانکارهای صنعتی در تجهیزات

9- رسیدن و ملاقات استانداردهای مطرح در سطح تمیزی روغن جهت برداشت در بخش عیبیابی ماشینآلات حیاتی و حساس

10- حذف کلیه هزینههای تحمیلی ناشی از سیستم نادرست مصرف و تغییر تا استقرار فرهنگ بهرهور در بخش روانکاری مصرفی

دامنه کاربرد:

این روش در چهار چوب نظام مدیریت یکپارچه و در محدوده صنایع پالایشگاهی و پتروشیمی بهمنظور بهینهسازی فرآیند نگهداری و تعمیرات ماشینآلات دوار

و در راستای بهبود نقاط ضعف در بخش مصرف روانکار قابل اجرا میباشد.

ذینفعان سیستم یکپارچهسازی روانکاری:

1- تدارکات کالا

2- نگهداری و تعمیرات پیشگیرانه

3- بهرهبرداری

4- نگهداری و تعمیرات ماشینآلات دوار

5- مهندسی پالایش

6- نگهداری و تعمیرات برق و ابزار دقیق

7- نگهداری و تعمیرات دستگاههای ثابت

تدارکات کالا

اداره بخش تدارکات کالا با در اختیار داشتن لیست انواع روانکارهای مصرفی کلیه تجهیزات و ماشینآلات به تهیه روانکار

مصرفی(روغن و گریس) صحیح و با کیفیت مورد نیاز جهت ماشینآلات واحدهای عملیاتی مطابق با شرح کالا و کد طبقهبندی مبادرت و نقش خدمات بازگانی و خرید را در این زنجیره به شرح ذیل ایفا و مدیریت مینماید:

1- اقدام به سفارش و خرید بهموقع روانکارهای مورد نیاز واحدها و ایجاد فضای مناسب جهت انبارش و نگهداری

2- کنترل لیست موجودی روانکار در انبار و اعلام ظرفیتهای موجود به مصرفکنندگان همراه با تاریخ اعتبار مصرف

3- دریافت لیست سفارشات از مصرفکنندگان و بالانس موجودی با حداقل میزان روانکار مورد نیاز در سیستم انبارش( نقطه سفارش)

4- رعایت اصول استاندارد در زمینههای انبارش ایمن، چیدمان، صدور حواله حمل و نقل روانکار تا نقطه مصرف

5- مدیریت و کنترل حداقل شرایط استاندارد محیطی مورد نیاز در محوطه انبار مانند دما ، رطوبت نسبی، انبار سربسته، تهیه محیط و غیره

7- دریافت حواله تحویل روانکار با کنترل و دقت نظر تمام در صدور اقلام موجود، طبق مشخصات درخواستی

8- خرید لوازم ظروف و تجهیزات استاندارد مورد نیاز جهت انبارش و مصرف صحیح روانکار در واحد های بهرهبرداری

نگهداری و تعمیرات پیشگیرانه

اداره و بخش نگهداری و تعمیرات پیشگیرانه در راستای دستیابی به اهداف مورد نظر در استراتژی نت، برنامهریزی و تدوین فعالیتهای پیشگیرانه را بهشرح وظایف و مسئولیتهای ذیل در زمینه روانکاری تجهیزات به انجام میرساند:

1- تهیه و در اختیار داشتن لیست روانکار کلیه تجهیزات(گریس و روغن طبق پیشنهاد و مشخصات و دستورالعمل سازندگان تجهیزات)

2- مطالعه فنی، برنامهریزی و تدوین برنامه روانکاری دورهای تجهیرات تحت پوشش برنامه پیشگیرانه در هماهنگی با واحدهای بهرهبرداری

3- کنترل و توزیع برنامه روانکاری زمانبندی شده و کنترل و نظارت بر میزان اجرای مؤثر برنامه

بهرهبرداری

اداره بهرهبرداری با ایفای نقش بسیار مهم خود در تمامی زمینهها بهویژه کنترل و اپراتوری دستگاهها به تمامی اهداف زنجیره تأمین تا مصرف روانکار بهعنوان مصرف کننده نهایی جامه عمل پوشانیده و بهشرح وظایف زیر عهدهدار مسئولیت در این زمینه میباشد:

1- بازدید و بررسی روزانه محفظه روانکار تجهیزات و ماشینآلات و در صورت نیاز گزارش به تعمیر کاران مربوطه(ماشینری - برق- مکانیک - ابزار دقیق)

2- بازدید و کنترل روزانه ظروف و بشکههای شارژ روغن

3- انبارش صحیح و استاندارد روانکار در محلهای معین و ایمن در سطح واحدها و در جنب تجهیزات

4- تأمین انواع روغنهای مصرفی و انتقال به محل انبار واحدی مطابق با نیاز و با نصب برچسب بر روی کلیه ظروف

5- درخواست و چک نمودن نوع روغن مصرفی بر روی تجهیزات

6- آمادهسازی و تحویل روغن مصرفی به تعمیر کار در نقطه مصرف

7- برآورد میانگین مصرف روانکار و تعداد ظروف شارژ و سرریز و سفارشدهی به تدارکات کالا

8- تهیه نمونه کارکرد روانکار در شرایط اضطراری تجهیزات

9- کنترل و گزارش روزانه DP فیلتر روغن در تجهیزات با روانکاری تحت فشار، آبگیری روزانه تانک روغن و کنترل کارکرد دستگاه سانتریفوز

10- صدرو به موقع پرمیت و مجوز بازدید و تعویض روانکار جهت تجهیزات(موردی - طبق برنامهریزی دورهای)

11- ثبت تاریخ و جزئیات انجام تعویض روانکار در جداول مربوطه

12- همکاری ایمنسازی و صدور مجوز کار نمونهگیری دورهای تجهیزات حساس و برنامهریزی شده

13- جمعآوری تفکیک و برچسب زدن روغنهای کهنه و انتقال به خارج از واحد

14- توقف ماشین بهکارگیری تمهیدات ایمنی و تحویل تجهیزات به نت ماشینری جهت تعویض روغن و سرویسهای مربوطه

یرانه

اداره و بخش نگهداری و تعمیرات پیشگیرانه در راستای دستیابی به اهداف مورد نظر در استراتژی نت، برنامهریزی و تدوین فعالیتهای پیشگیرانه را بهشرح وظایف و مسئولیتهای ذیل در زمینه روانکاری تجهیزات به انجام میرساند:

1- تهیه و در اختیار داشتن لیست روانکار کلیه تجهیزات(گریس و روغن طبق پیشنهاد و مشخصات و دستورالعمل سازندگان تجهیزات)

2- مطالعه فنی، برنامهریزی و تدوین برنامه روانکاری دورهای تجهیرات تحت پوشش برنامه پیشگیرانه در هماهنگی با واحدهای بهرهبرداری

3- کنترل و توزیع برنامه روانکاری زمانبندی شده و کنترل و نظارت بر میزان اجرای مؤثر برنامه

تعمیرات ماشینری

اداره نگهداری و تعمیرات ماشینری نقش برجسته خود را در حفاظت از تجهیزات و ماشینآلات در قالب عملکرد منظم و اجرای دقیق برنامه روانکاری تجهیزات و با رویکرد شناخت کافی از روانکارهای صنعتی، و مهارت تعمیرکاران و بهکارگیری علم آنالیز روغن بهشرح موارد ذیل به انجام میرساند:

1- اجرای برنامههای بازدید و تعویض دورهای روغن

2- بهکارگیری کامل روش اجرایی تعویض روانکار تجهیزات

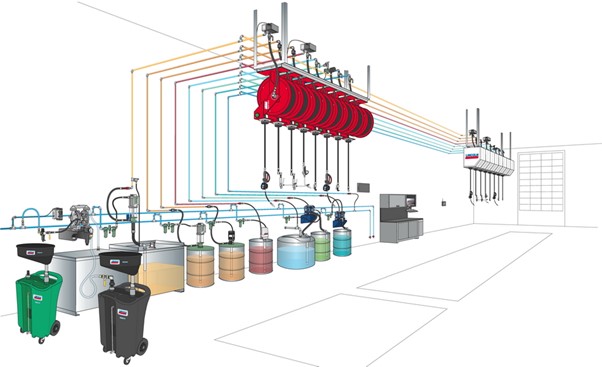

3- مطالعه امکانسنجی، طراحی اولیه و پیشنهاد انواع سیستم انبارش روغن در واحدها

4- مطالعه و نیازسنجی بهکارگیری ظروف استاندارد و سیستمهای بهروز انتقال و شارژ روغن مصرفی

5- بازدید و بررسی اولیه سیستم روانکاری تجهیز

6- اخذ پرمیت و مجوز کار تعویض موردی یا دورهای روانکار حسب نیاز

7- اجرایی روتینهای برنامهریزی شده ماشینآلات در حوزه روانکار(آنالیز روغن – برنامههای پیشگیرانه)

8- تهیه نمونه روغن تجهیزات تحت پوشش برنامه آنالیز روغن و ارسال آن به آزمایشگاه

9- تهیه گزارش دورهای آنالیز روغن دستگاههای تحت برنامه و اطلاعرسانی به ذینفعان

برای کسب اطلاعات بیشتر در مورد روانکاری صنعتی و انتخاب روانکار مناسب، با کارشناسان ما تماس بگیرید.